BIM運用が加速している奥村組の現在について施工上の困難な課題を解決した実例を通して報告する。

□BIMの見える化効果によって多目的ホールの3次元的に交差する複雑な鉄骨トラスを実現□

対象建物は、鉄骨造地上4階建て、延べ床面積約1万1000平方メートルの福祉・保健・公民館と文化関連機能をもつ複合施設。1000席規模を有し、さまざまな催事が可能な多目的ホールの工事でのBIM運用だ。

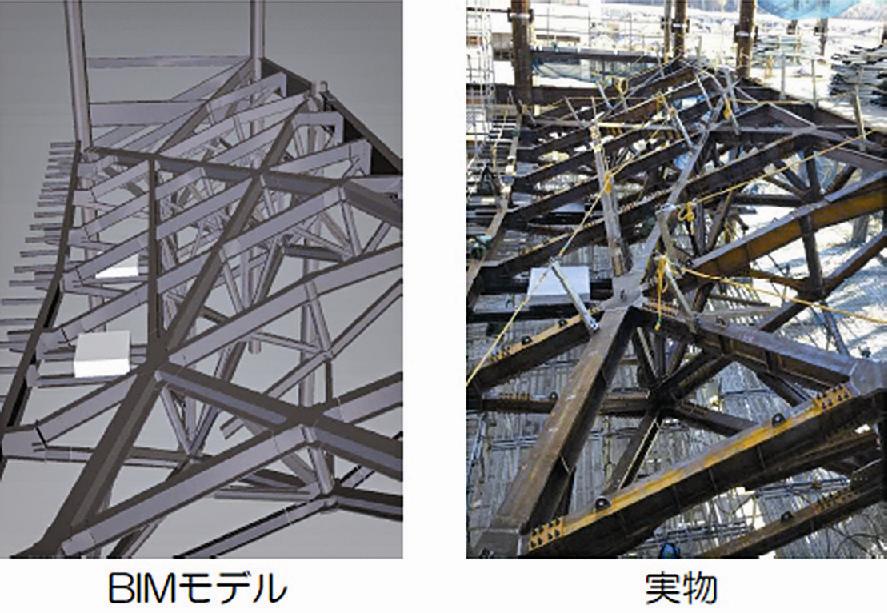

多目的ホールは地上4階建ての建物内部の1~3階相当部分にある。2階席を支えるために交差する複雑な鉄骨トラスの施工に際し、BIMによる見える化効果が最大限に発揮された。BIMモデルを用いた検討段階で鉄骨部材と天井仕上げ材とが重なる部分が発見され、天井形状の再検討が必要となった。施工担当者はBIMモデルで天井形状を修正の上、設計者など関係者に確認し、形状や納まりを決定した。

□BIMモデルから3Dプリンターで模型を作成して取り合い部の納まりを視認して事前検討□

対象のトラスは、構造図を基に梁の回転中心軸、構造的に必要とされる寸法、フレームの折れ(傾き)を中心に検討、不整合を排除してモデル化された。設計監理者、施工担当者、鉄骨ファブリケーターは協働してBIMモデルと鉄骨製作図の細部にわたる検討に当たった。

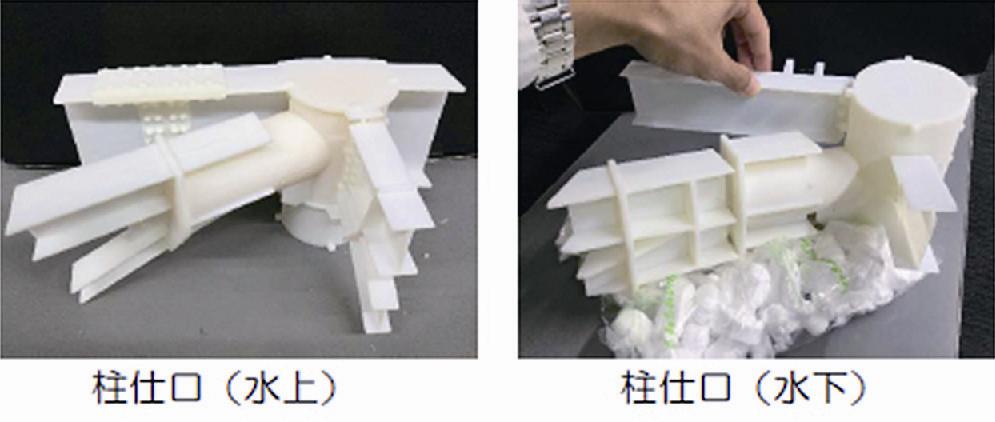

鉄骨単品図は鉄骨製作図を基に仮作成し、BIMモデルにフィードバックを行い、重ね合わせて部材相互の角度を調整しながら、傾きによるダイヤフラムの厚さ不足の有無を確認した。さらにBIMのデータを利用して3Dプリンターで模型を作成し、施工上の納まりを検討した。全ての検討結果を反映させた鉄骨単品図を基にして鉄骨製作は開始された。

□BIMモデルで製品検査を行い施工現場でもモデルと実物を確認しながら鉄骨の建て方を実施□

製品検査では、丸柱に対して角度をもって取り付く仕口部の寸法検査方法が課題となった。鉄骨製作工場でBIMモデルをPC画面に表示させ、実測と画面上の寸法の整合確認による製品検査を行った。施工現場でもBIMモデル(デジタル)と実物(リアル)を確認しながら鉄骨建て方のイメージを共有した。

BIMモデルは、多目的ホールの壁や天井の形状、3次元プリンターを使った鉄骨トラス模型製作、実際の鉄骨製作・建て方、キャットウオークの検討に至るまで存分に活用された。BIM推進室の支援を受けつつ工事所が主体となってBIMを活用し、複雑な鉄骨トラスの施工を無事に完了した経験は社内の発表会でも報告され、衆知、共有された。

前回報告した曲面エントランス屋根への適用事例を含め、奥村組では、BIM運用による業務効率化や課題解決は当然のこととなり、BIMを用いなければ実現困難な物件への挑戦が始まっている。建設業の最も重要な生産拠点である施工現場における本格的なBIM運用が加速している。

〈アーキネットジャパン事務局〉(毎週木曜日掲載)